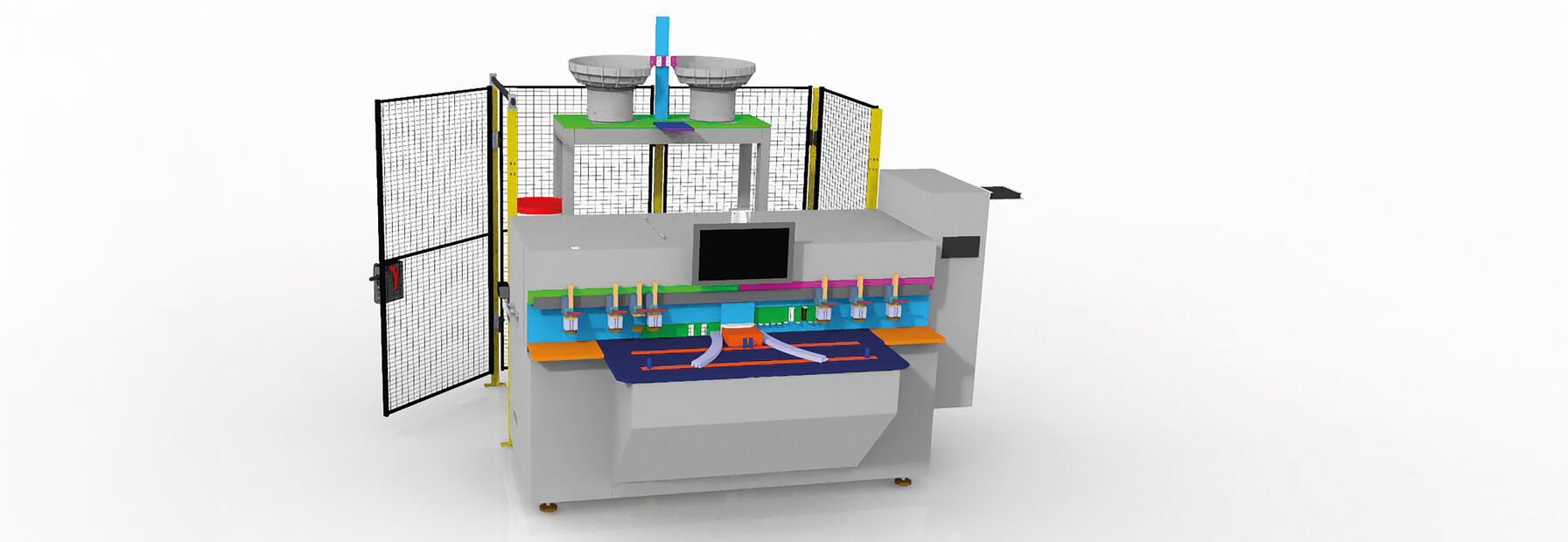

Integration in den Bearbeitungsprozess

Die CNC-Dübellochbohrmaschine ist nicht als Einzelmaschine konzipiert, sondern als Teil eines Gesamtsystems. Die Werkstücke werden bereits vorkommissioniert auf einem Wagen an die Maschine gebracht – samt Barcode, der zuvor bei der Leistensäge oder Nestingmaschine aufgebracht wurde. Diese nahtlose Integration spart nicht nur Zeit, sondern minimiert auch Fehlerquellen im weiteren Bearbeitungsverlauf.

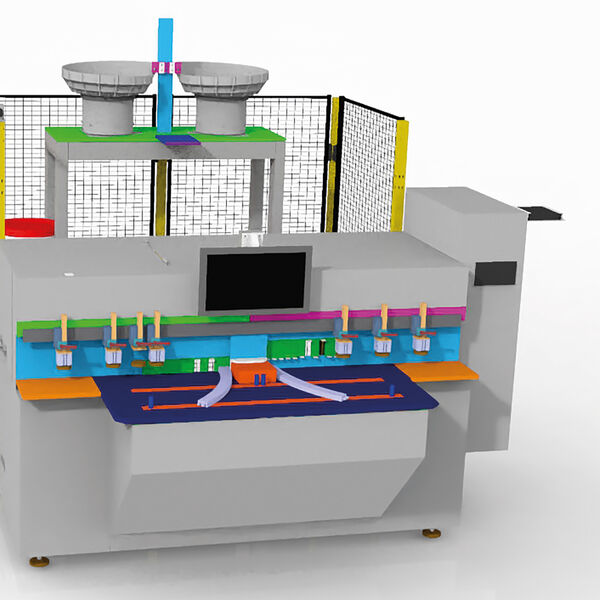

Neue Funktion: Bearbeitung von gebogenen oder konturierten Werkstücken entlang der Längsseite

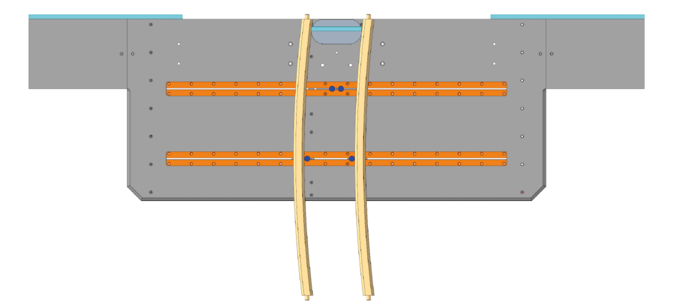

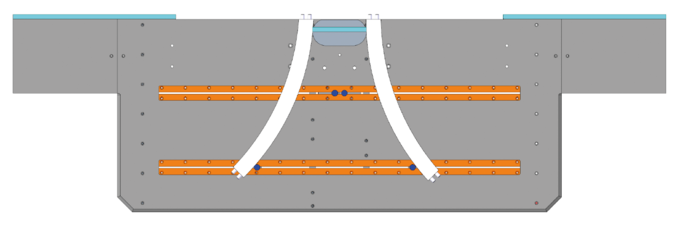

Bisherige Dübelstation-Modelle waren auf gerade Werkstücke oder Teile mit einfachen Endformen ausgelegt - der Tisch bot keine passende Unterstützung für gebogene oder konturierte Werkstücke. In der neuesten Version unserer DS-Maschine haben wir genau dafür eine Lösung entwickelt!

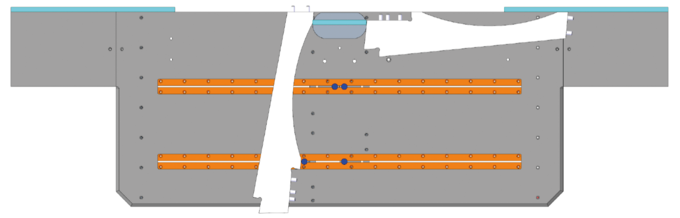

Ein adaptives Auflage- und Stützsystem!

Bestehend aus:

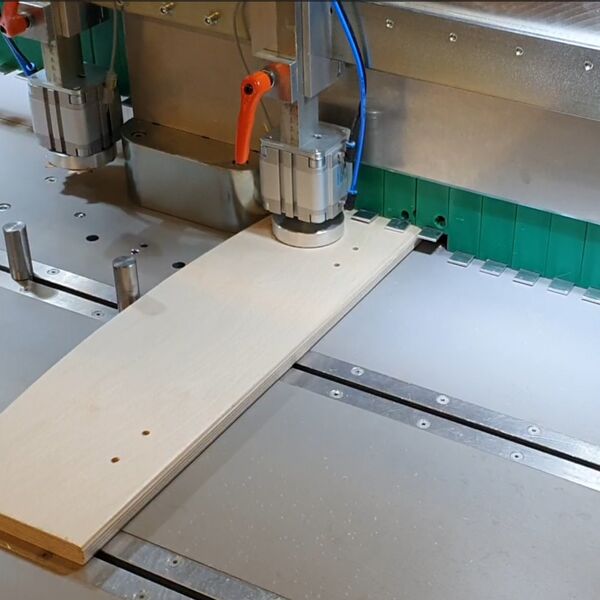

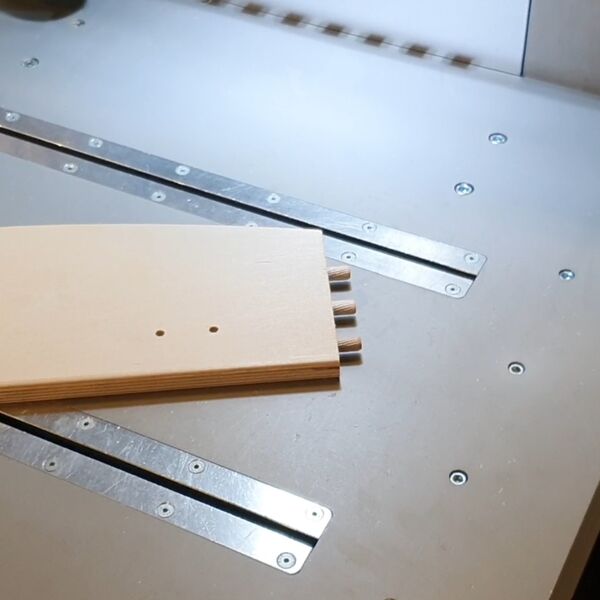

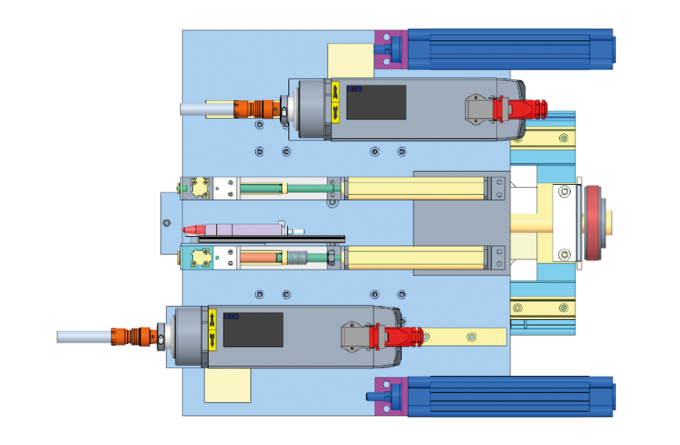

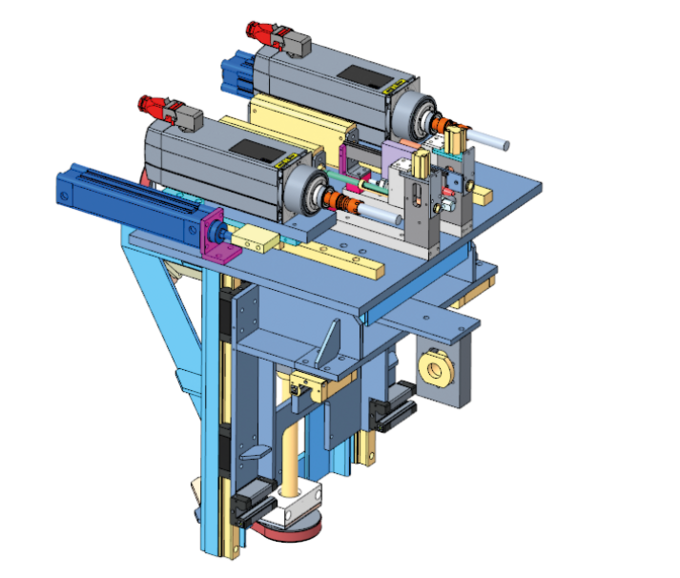

- Vier zusätzlichen servoangetriebenen Spindeln, integriert im Tisch (je zwei pro Seite).

- Jede Spindel ist mit einem runden Anschlagbolzen ausgestattet, der sich frei positionieren lässt.

- Diese Bolzen dienen als programmierbare Anlagepunkte, die sich flexibel an die Form gebogener oder konturierter Werkstücke anpassen.

Barcode-Scan statt Programmwahl per Hand

Der Bediener scannt einfach den aufgebrachten Barcode, woraufhin das zugehörige Bearbeitungsprogramm automatisch über ein externes CAD-CAM-System an die Maschinensteuerung übermittelt wird. Die Positionierbolzen stellen sich selbstständig auf die benötigte Einlegeposition ein – ein klarer Gewinn an Komfort und Prozesssicherheit.

Wechselseitige Bearbeitung für maximalen Durchsatz

Während auf einer Seite der Maschine gebohrt wird, kann auf der gegenüberliegenden bereits das nächste Bauteil vorbereitet und gestartet werden. So laufen Vorbereitung und Bearbeitung nahezu parallel, wodurch Stillstandszeiten beim Werkstückwechsel deutlich reduziert werden. Sobald die Bearbeitung einer Seite abgeschlossen ist, wechselt die Maschine automatisch zur anderen – inklusive Spannlösung und Umrüstung.

Optimierter Ablauf bis ins Detail

Selbst der Scan des nächsten Bauteils ist während der laufenden Bearbeitung bereits möglich. Die Bolzen für das Folgewerkstück positionieren sich jedoch erst, wenn die Maschine vollständig frei ist – ein durchdachtes Sicherheits- und Effizienzfeature.

Mit diesem Upgrade wird die DS-Maschine deutlich vielseitiger und eröffnet neue Möglichkeiten in der Bearbeitung komplexer Werkstückformen, die bisher nicht realisierbar waren.

Sprechen Sie uns an - wir finden auch für Sie die passende Lösung!Service-Telefon

Sie haben Fragen zu unseren Produkten oder Lösungsmöglichkeiten in Ihrer Produktion? Unsere Spezialisten sind für Sie da.

Kontaktformular

Sie möchten sich gerne schriftlich mit uns in Verbindung setzen? Wir werden möglichst umgehend auf Ihre Nachricht reagieren.